- Tác giả Isaiah Gimson gimson@periodicalfinance.com.

- Public 2023-12-17 03:04.

- Sửa đổi lần cuối 2025-06-01 06:43.

Khái niệm sản xuất tinh gọn đã được giới thiệu tại các doanh nghiệp Nga cách đây không lâu, so với các nước ngoài, nơi triết lý Kaizen bắt đầu được áp dụng vào những năm 1950. Một thập kỷ trước, chỉ một phần ba các doanh nghiệp công nghiệp của Nga quan tâm đến việc tối ưu hóa sản xuất. Giờ đây, việc xây dựng các hệ thống sản xuất hiệu quả, ngoài sản xuất công nghiệp và tư vấn rời rạc, không chỉ được sử dụng bởi các công ty lớn mà cả các công ty vừa trong nhiều lĩnh vực của nền kinh tế.

Những người khai sinh ra hệ thống sản xuất tinh gọn là những gã khổng lồ ô tô Ford và Toyota. Trong số các công ty nước ngoài áp dụng thành công các nguyên tắc của sản xuất Tinh gọn như Nike, Textron, Parker, Intel, việc bắt đầu sử dụng tích cực các công nghệ Lean ở nước ta được coi là năm 2006, khi Diễn đàn Lean lần thứ nhất của Nga diễn ra. Những người tiên phong trong việc tạo ra các hệ thống sản xuất tinh gọn trong nước là các nhà sản xuất ô tô nổi tiếng của chúng tôi - GAZ và KAMAZ. Rusal, Rosatom, Eurochem, TVEL, Sberbank và nhiều công ty khác đang dẫn đầu trong số các công ty sử dụng các hệ thống và phương pháp tối ưu hóa Lean.

Việc triển khai hậu cần sản xuất tinh gọn tại các doanh nghiệp Nga có sự hỗ trợ của nhà nước và được quy định bởi các tiêu chuẩn chính: GOSTs được đánh số R 57522-2017, R 57523-2017, R 57524-2017, cũng như các khuyến nghị ngành theo lệnh của Bộ Công nghiệp. và Thương mại.

Thuật ngữ "Sản xuất tinh gọn" hoặc LIN là bản dịch theo ngữ nghĩa của các định nghĩa tiếng Anh "sản xuất tinh gọn", "sản xuất tinh gọn" và phiên âm của từ viết tắt LEAN.

Lean Manufacturing được hiểu là một hệ thống quản lý doanh nghiệp cho phép bạn nâng cao chất lượng công việc đồng thời giảm chi phí bằng cách giảm thất thoát.

Bản dịch tiếng Anh-Nga của từ gầy là "gầy, gầy, mảnh mai". Để trở thành như vậy, bạn cần phải giảm mỡ thừa. Đối với lĩnh vực sản xuất, điều này có nghĩa là cần phải thoát lỗ, từ đó giảm chi phí. Do đó, sản xuất tinh gọn đôi khi được gọi là tinh gọn.

Ba khái niệm về sản xuất LIN

Bản chất của sản xuất tinh gọn đã được G. Ford mô tả, người đã nói:.

Trong hệ thống sản xuất Lean, có hai khía cạnh cơ bản:

- Nó là cần thiết để mọi nhân viên của công ty tham gia vào các thủ tục tối ưu hóa.

- Doanh nghiệp cần tập trung tối đa vào lợi ích của người tiêu dùng.

Về mặt khái niệm, hệ thống tối ưu hóa sản xuất toàn cầu dựa trên ba nguyên tắc.

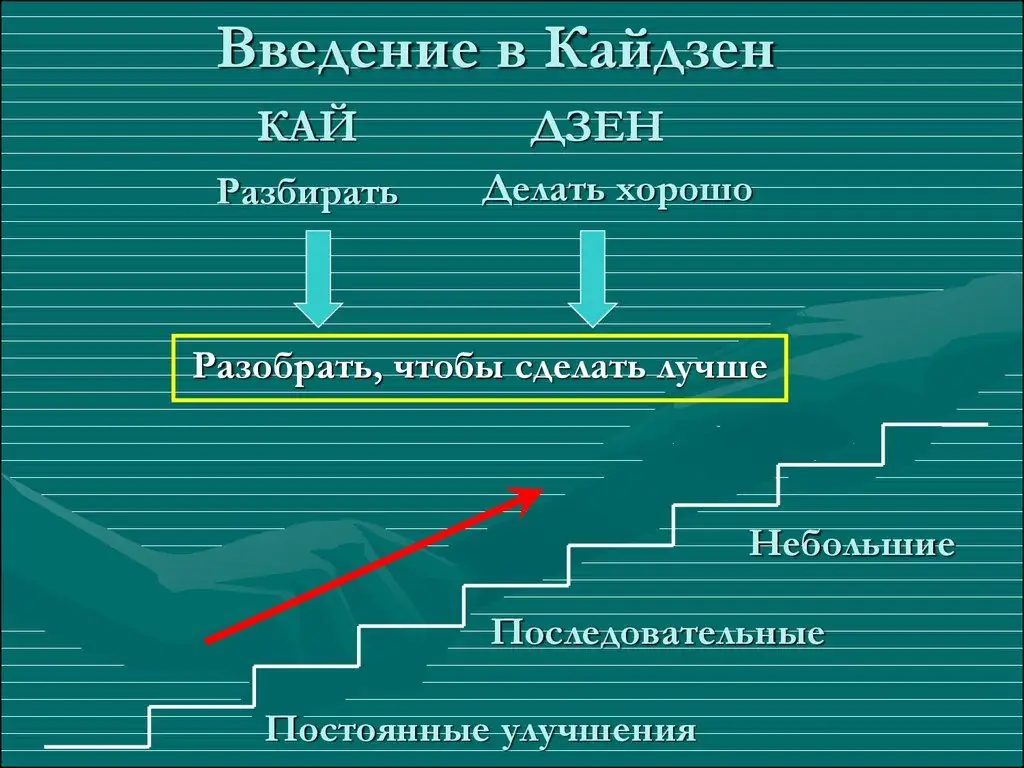

- Triết lý Kaizen. Đây là những cơ chế quản lý dựa trên ý tưởng cải tiến chất lượng liên tục và hoạt động và thực hiện theo từng giai đoạn. Chiến lược Kaizen dựa trên tuyên bố rằng không có giới hạn đối với việc cải tiến quy trình sản xuất và mọi công ty, bất kể khả năng cạnh tranh của nó như thế nào, đều phải tiến lên phía trước.

- Khái niệm Six Sigma dựa trên thực tế là bạn có thể quản lý sản xuất bằng cách sử dụng nguyên tắc đo lường được của bất kỳ dữ liệu nào. Vì các quy trình sản xuất được đo lường, chúng có thể được theo dõi và do đó được cải thiện bằng cách phân tích, ví dụ, các chỉ số hiệu suất chính KPI. Khái niệm này nhằm mục đích làm cho tất cả các quy trình sản xuất có thể đoán trước và dự đoán được, cải thiện các quy trình hiện có và tạo ra các thuật toán tối ưu hóa mới.

- Nâng cao hiệu quả sản xuất, nâng cao chất lượng của sản phẩm sản xuất ra, đồng thời giảm chi phí - đây là những nhiệm vụ của hệ thống Sản xuất tinh gọn.

Kết hợp với nhau, ba khái niệm này chỉ ra cách cải thiện từng bước và liên tục chất lượng của quá trình sản xuất và sản phẩm cuối cùng mà không phát sinh chi phí không cần thiết.

Do đó, chủ nghĩa cấp tiến trong quản lý sản xuất đã được thay thế bằng một triết lý tổng hợp sử dụng các nguyên tắc duy tâm về các phương pháp tự do trong quản lý công ty và thực hiện các phương pháp luận và công cụ hiệu quả để cải tiến công việc.

Công cụ tinh gọn

Công nghệ tinh gọn được sử dụng trong tất cả các giai đoạn hoạt động của doanh nghiệp - từ thiết kế ban đầu của quy trình sản xuất đến bán sản phẩm cho người tiêu dùng.

Quá trình tối ưu hóa liên tục được thực hiện bằng các công cụ Lean:

- Bảo dưỡng toàn diện thiết bị - TPM (Total Productive Maintenance).

- Thay đổi nhanh chóng và trang bị lại thiết bị "trong một phút" và "một lần chạm" - SMED (Một phút trao đổi chết) và OTED (Một lần thay đổi khuôn).

- Tổ chức dòng vật chất liên tục - CANBAN.

- Sản xuất kéo - pull production.

- Ánh xạ dòng giá trị - VSM (Value Stream Mapping).

- Hệ thống quản lý nguyên vật liệu “đúng lúc” - JIT (Just-In-Time).

- Hệ thống quản lý và phản hồi trực quan Andon.

- Tiêu chuẩn hóa thực thi công việc - Quy trình hoạt động tiêu chuẩn SOP.

- Công nghệ tạo ra một nơi làm việc hiệu quả - 5S hoặc 5S -CANDO.

- Hệ thống quản lý chất lượng toàn diện - TQM (Total Quality Management).

Các công cụ tinh gọn hoạt động theo cách mà việc cải tiến chất lượng công việc được tối đa hóa và được đánh giá ở tất cả các giai đoạn và cấp độ sản xuất.